Процесс пайки заключается в том, что детали, соответствующим образом подготовленные к пайке, устанавливают на приспособление, на швы укладывают флюс и дозированные заготовки припоя, а затем эти детали вводят в индуктор высокочастотного генератора (ТВЧ установки). Быстрый и равномерный нагрев деталей до температуры пайки осуществляется за счет тепла, выделяемого индуктированными токами в толще металла.

Нагрев ТВЧ происходит без применения внешних источников тепла и позволяет равномерно нагревать лишь требуемые зоны, что резко снижает степень коробления нагреваемых деталей. В отличие от газопламенной пайки, при нагреве ТВЧ не образуется слепящее пламя, затрудняющее подачу флюса и наблюдение за расплавлением и растеканием припоя. По сравнению с газопламенной высокочастотная пайка имеет ряд преимуществ: высокое качество паяных соединений, которое обеспечивается благодаря быстрому и равномерному нагреву при меньшей степени окисления и коробления деталей; повышение производительности труда на 40 - 50% благодаря резкому сокращению времени нагрева и возможности концентрировать значительные мощности в малом объеме; снижение расхода серебряных припоев при пайке деталей из меди и ее сплавов на 30 - 50%; возможность вести процесс пайки в вакууме без применения флюсов.

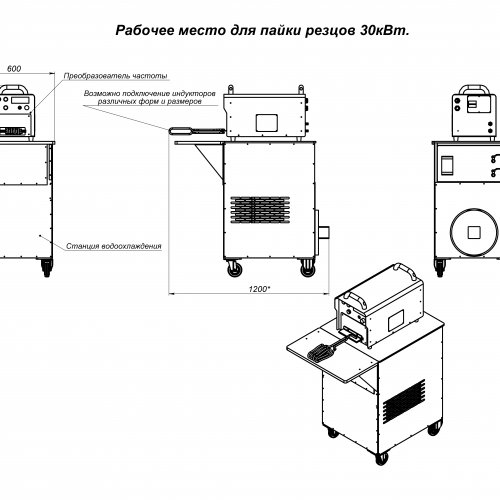

Для пайки рекомендуем применять установки мощностью от 15до 30 кВт, при этом для пайки ферромагнитных металлов использовать удельную мощность нагреваемой поверхности не менее 1кВт/см2.

Состав комплекта:

| Максимальная потребляемая мощность |

750 Вт |

| Питающее напряжение |

380/220В +10/-15% В |

| Масса с пустым баком |

78 кг |

| Масса с заполненным баком |

128 кг |

| Время нагрева до 1200°С |

D16 длина 50 мм, не более 18 сек

D22 длина 100 мм, не более 25 сек

D32 длина 100 мм, не более 40 сек |

| Объем бака |

60 л |

| Мощность насоса |

370 Вт |

| Мощность электровентилятора |

34 Вт |

| Габаритные размеры |

1120х810х1300 мм |

Русский

Русский English

English