История развития индукционного нагрева

Статья подготовлена с использованием материалов международной конференции APIH-05 Actual probIems of induction heating (research and applications), в частности статьи А. Мюльбауэр, А. Васильев, «Краткая история техники индукционного нагрева и плавки»

1. Обстоятельства предопределившие появление индукционного нагрева

К обстоятельствам предопределившим появление индукционного нагрева относятся великие открытия в области электротехники это, во - первых, открытие М. Фарадеем (1791 - 1867 г.) электромагнитной индукции. «При движении проводника в поле магнита в нем наводится ЭДС, или что тоже при движении магнита вокруг проводящего контура». Этот ток называется индуцированным. Причем, если магнит вносится в контур - то в нем индуцируется ток одного направления, а если магнит выносится, то возникает ток другого направления. Открытие Фарадея подтолкнуло к новым научным результатам в области электротехники. Окончательное теоретическое обоснование взаимодействия электромагнитного поля со средой дал Джеймс Керк Максвелл (1831 - 1879 г.). Именно Максвелл положил начало современной электродинамике. Идеи Максвелла и Фарадея были подтверждены трудами Г. Эрстеда, который в 1820 г. обнаружил вокруг проводника с током магнитное поле и А. Ампером который открыл эффект механического притяжения и отталкивания у проводников, по которым протекают токи. Ом дал описание связи электрического тока с сопротивлением проводника, получив всем известные соотношения. Математическую связь между силой тока, сопротивлением проводника сформулировал Джеймс Джоуль (1818 - 1889 г.) в 1840 г. (Закон Джоуля). Опираясь на эти законы В. Симене в 1866 г. обосновал принцип электрического генератора и двигателя, положив начало электромашиностроению. Несколько позже Н. Тесла (1856 - 1943 г.) открыл явления бегущего вращающегося электромагнитного поля и создал в 1880 г. первый генератор двухфазного тока, он вплотную подошел к конструкциям многофазного переменного тока, разработал первый трансформатор и получил высоковольтный источник напряжения на высокой частоте, что в дальнейшем привело к появлению мощных генераторов переменного тока и обеспечило развитие электронагрева. Ч. Стейнметц (1856 - 1923 г.) осуществил практические рекомендации, использующие принцип индуцирования тока в проводящей среде обмотками (катушками), питаемыми от источника переменного тока.

2. Индукционные системы в металлургии, обработка металлов

До индукционных систем появились электронагревательные устройства, осуществляющие контактный нагрев на частотах 50 - 60 Гц. На этих же частотах появились первые канальные печи для плавки металлов. Вслед за открытием радио были созданы первые источники тока высокой частоты. Осуществились идеи, выдвинутые ранее и связанные с нагревом металла внутри соленоида. Дальнейшее улучшение источников тока высокой частоты привело к эффективному внедрению индукционных тигельных печей и средств высокочастотной обработки.

2.1. Как все начиналось

В 1887 г. С. Ферранти предложил первую конструкцию индукционной тигельной печи. Плавка осуществлялась в тигле в виде кольца, металл, находящийся в тигле представлял вторичную обмотку трансформатора, питающегося током 50 - 60 Гц. Первые опыты по использованию тока высокой частоты были сделаны Е. Колби в США, но частота тока была низкой, а мощность небольшой и опыты окончились неудачно. Можно сказать, что первую успешно работающую печь для плавки стали, построил в Швеции F. А. Kjellin (рис.1.) в 1900 г. на фирме Benedicks Bultfabrik.

Рис.1. Первая канальная печь построенная Kjellin

Она питалась от однофазного трансформатора, емкость печи составляла 50 кг. стали и потребляемая энергия 7 кВт час/тонн. Именно Kjellin можно считать отцом открытых промышленных канальных печей для плавки цветных металлов и стали. Попытки сделать индукционные тигельные печи промышленного типа до ХХ века не увенчались успехом из-за отсутствия источников тока. Можно назвать инженера Саладина - фирма Societe Schneider Cie. Creusot (Франция), получившего патент на высокочастотную печь в 1905 г.

В Германии А. Debuch использовал импульсный дуговой генератор для питания тигля небольшого размера, он расплавил 20 грамм олова в тигле в течении 2 минут однако все исследования были прерваны войной 1914 г.

Одновременно с работами по проектированию печей для плавки металла начиная с 1900 г. появляются интенсивные исследования в области применения электронагрева для термообработки стали. Особенно уже в то время стоял вопрос упрочнения автомобильных деталей и в первую очередь коленчатых валов, их упрочнение проводилось термохимическим способом, что часто оказывалось не совсем эффективным. Идея применения электронагрева высказывалась неоднократно, но успеха не имела из-за отсутствия в первую очередь источников тока высокой частоты и необходимой теории. Однако в США интенсивно работал в 1920 г. Dr. Е. Northrup над проблемой применения термообработки стальных изделий в машиностроении. В том же 1920 г. он получил патент на использование так называемого фокус - индуктора. Интенсивное развитие автомобилестроения в США и Германии привело к необходимости новых методов упрочнения коленчатых и распределительных валов. Вперед вырвалась фирма ТОССО (штат Огайо), Кливленд и в Германии AJAX ELECTROTCHERМIC CORPORAТION. Большие работы велись также в Трентоне, Нью - Джерси США. В 1930 г. аналогичные работы начались в СССР в Ленинграде. Первые опыты по высокочастотной закалке в СССР начал проф. Вологдин ВЛ. Еще в 1925 г. он провел первые эксперименты по высокочастотной закалке стали, но они оказались неудачными, не было получено равномерности нагрева и особенно не были изучены свойства сталей при нагреве и охлаждении. Однако через 9 лет ВЛ. Вологдин вместе с инженером В.И. Романовым провели успешные опыты по высокочастотной закалке деталей автомашин.

2.2 Плавка индукционным методом

Время от 1900 по 1945 гг.

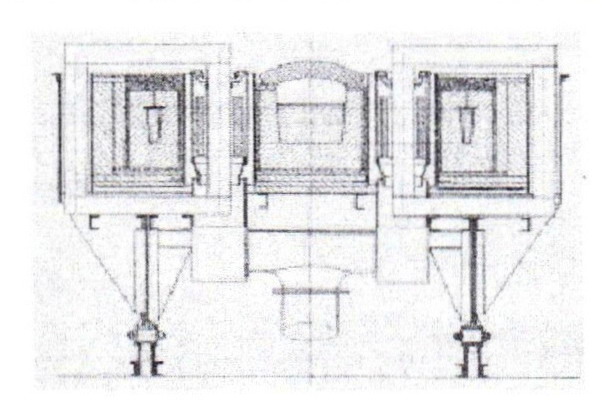

Переход от канальных печей к современным в.ч. тигельным печам длился с 1900 - 1940 гг. В начале начинают развиваться канальные печи с закрытым каналом (рис.2.). Еще в 1905г. была создана печь для плавки стали в Volklingen (Германия) с двойным ярмом магнитопровода (фирма Rochling - Rodenhauser). Увеличение мощности в канальных печах привело к появлению эффекта бурного перемешивания, т.к. сочетания низкой частоты и больших токов содействовало росту электродинамических усилий и появлению пинч эффекта. Эти явления были изучены Р. Вагу (Франция), Е. Nortlllup и С. Hering в США. Решение проблем нашел J. Wyatt, работающий в Ajax Metal Corporation, который в 1915 году предложил заостренный в виде буквы «V» канал, расположенный ниже пода печи (рис.3). Это сделало возможным борьбу против пинч эффекта за счет гидростатического давления расплава. Однако надо заметить что печи, предложенные Kjellin явились базой для последующего усовершенствования канальных печей. В 1916 г. фирма Ajax Electric Furnace основала производство и продажу канальных индуктивных печей для плавки латуни и бронзы и их сплавов.

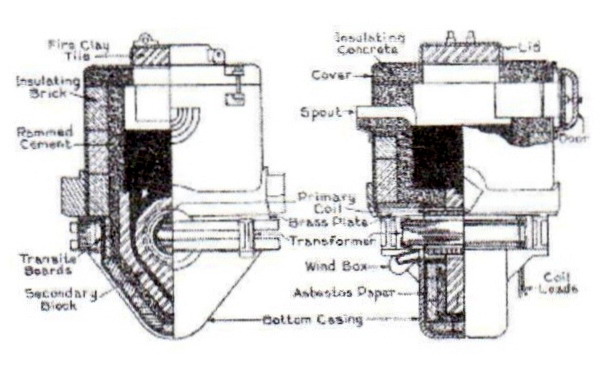

В 1928 г. Е. Russ начал эксплуатировать канальные печи плавки чугуна, используя duplex process. Однако, несмотря на внедрение канальных печей, процесс требовал применения новых по тому времени типов печей и ими оказались тигельные высокочастотные печи. В США Е. Northrup профессор физики Принстонского Университета в 1916 г. спроектировал и запустил в Палмеровской лаборатории первую высокочастотную тигельную печь, получающую питание от искрового генератора 20 КГц первый грант за этот тип печи он получил в 1918 г. В этой же лаборатории проф. Northrup создал также целый ряд изобретений в области электронагрева, который широко известен, как, например Ajax - Northrup - HF fumaces (рис.4.) плавильная установка 20 кВт, однофазная и 60 кВт, трехфазная.

Рис. 2. Печь фирмы фирмы Rochling Rodenhauser

Рис.3. Среднечастотная печь фирмы Ajax - Wyatt с каналом V – образной формы

Рис. 4. Ранний вариант высокочастотной печи Northrup

Northrup публикует работы посвященные решению проблем индукционного нагрева на высоких частотах в 1919,1920 и 1921 гг., а особенно обращает внимание на бессердечниковые индукционные печи. Эти работы показывают на большой прогресс в области высокочастотного нагрева и излагают основы теории и применения метода индукционных нагревательных систем. В 1920 г. организуется Ajax Electrothermic Corporation. Эта фирма становится ведущей в области бессердечниковых индукционных печей. Профессор Northrup остается работать в Принстоне и целиком переходит на руководство компанией (A.E.C.), где работал долгие годы с большим успехом. Активность (A.E.C.) приводит к появлению предприятий за пределами СIПА (Образуется Ливанская Сталеплавильная компания в 1930 г.). Во Франции в 1920 г. М. Ribaud начал независимо от Northrup руководит выпуском печей и искровых генераторов на частоты тока от 50 кГц до 100 кГц для плавки нескольких кг. металла. В Европе первые высокочастотные плавильные системы, снабженные вращающимися машинными генераторами (конверторами) появились в 1925 г. Институте Кайзера Вильгельма в Дюссельдорфе - Германия (KWI). Исследователи KWI, начали работы по освоению новых методов плавки и пришли к выводу, что преимущество электрических печей будет только тогда когда ненадежный искровой генератор будет заменен более экономичным машинным генератором незатухающих колебаний. В 1926 г. F. Wever и Wilhelm Fischer опубликовали глубокое исследование работы бессердечниковых печей и результаты расчетов, подтвержденные экспериментами и компания Hirsch - Kupfer and Messingwerke смонтировала первую плавильную установку с вращающимся генератором 100 кВт для плавки никеля и бронзы. В 1926 г. появилась первая сталеплавильная тигельная печь на 300 кг., питаемая от машинного генератора 2000 Гц и 150 кВА на сталеплавильном заводе Dorrenberg Company Runderoth. Новым направлением явилось появление индукционной вакуумной печи в Германии. Надо отметить, что Е. Northrup в США создал прототип вакуумной индукционной печи в 1920 г. С другой стороны W. Rоhn запустил это направление в Германии, что позволило основать фирму Heraeus Vacuum melting facility в 1923 г.

В тридцатых годах признание преимущества применения металлургических печей индукционного типа стало очевидным. Большие работы были развернуты на фирме ASEA в Швеции и Германии, к этим работам присоединились компании Otto Junker и Вrown Boveri.

До настоящего времени ничего не говорил ось о работах в этой области русских ученых. Здесь необходимо упомянуть имя Валентина Петровича Вологдина, который создал целую серию электромашинных высокочастотных преобразователей от 10 - 100кВт в диапазоне частот 2 - 20 кГц. Подробно о вкладе русских ученых мы остановимся во второй части доклада.

Итак, в середине 30 годов теоретические основы электромагнитных индукционных систем, подкрепленные экспериментами, сформировали основные знания в этой области. Позже увеличиваются размеры плавильных и нагревательных устройств, совершенствуются способы футеровки, увеличивается мощность в единице объема и емкость печей. Усовершенствуются методы расчета печей, которые позволили говорить об индустрии печестроения. Были сформулированы фундаментальные принципы работы, конструирования и эксплуатации. В эти же годы (около 1930 г.) фирма Ajax - Wyatt применяла канальные индукционные печи для получения алюминиевых сплавов при консультации М. Тата, сначала в Европе. Затем Тата покидает Европу и переносит свою деятельность в США (1940 г.). Он вступает в Ajax - Tata - Wyatt, начиная играть большую роль в металлургии. Фирма преобразуется в объединение Ajax Engineering Corporation были основаны в 1941 г. во главе с М. Тата. Тата продолжает исследования в области перемешивания металла в канальных печах, это приводит к изобретению индукторов с однонаправленными токами. Первый большой заказ из 30 печей для плавки алюминия, был отправлен в Россию.

Этот период знаменуется переходом автомобильной промышленности к использованию алюминия и отказом от применения цинка. Литейный завод Hirsch - Kupfer und Messingwerke в Finow (Германия) был полностью переведен на электрические печи. В нем насчитывалось 27 Ajax - Wyatt печей и 4 высокочастотные безсердечниковые печи в действии. В том же году Russ Company (Германии) начала эксплуатацию канальных печей с вертикальными каналами для Франции для поставки высококачественной стали. Там же в 1932 г. была испытана индукционная тигельная печь Dоrrеnberg - Company и годом позже Siemens и Halske демонстрируют 4 тонную тигельную печь на высокой частоте на выставке Heat exhibition в Essen. Другая 4 тонная печь была введена в действие в 1934 г. у Krupp AG и в Deutsche Edelstahlwerke в Богемии и работала очень хорошо. Таким образом, в тридцатые годы были фактически завершены первые исследования по бессердечниковым тигельным печам. В 1934 г. в Швеции L. Dreyfus сконструировал бессердечниковую печь с применением двух частот в которой однофазный ток средней частоты был для плавления а многофазный для перемешивания и внесения прибавок с использованием того же индуктора.

Поскольку Швеция в годы войны испытывала трудности в высококачественном угле, то ASE увеличила производство электропечей, в 1944 г. фирма строит 8 тонную печь средней частоты 1700 кВт 725 Гц для собственных нужд. Это продвинуло вперед работы по освоению серий электропечей и сделало ASEA ведущей в области рассмотренного типа печей. Содружество с фирмой М. Тата позволило расширить производство тигельных печей в США, все эти фирмы совместно с фирмой Otto Junker (Германия) можно считать пионерами в области этого типа печей.

Время после 1945 г.

В это время ASEA является также лидирующей фирмой в области индукционных канальных печей особенно после хороших усовершенствований в 1959 г. их конструкции и методов управления плавкой.

Рис. 5. Цилиндрическая канальная индукционная печь фирмы ASEA

Около 60 индукторов с мощностью 1100 кВт были использованы, а для двух канальных печей применив еще большие мощности. В 1965 г. ASE достигает уровня 125 тонной канальной печи для Chrysler в США оборудованной 4 сдвоенными единицами 1100 кВт в индукторе для плавки и выдержки железа. В конце 60 годов появляются новые цилиндрические печи для выдержки, имеющие уменьшенные тепловые потери. Это позволило улучшить эксплуатационные свойства и увеличить срок службы футеровки. В 1981 - 84 был сделан большой шаг в конструкции индукторов для печей с сдвоенным каналом который свободен от засорения, имеет меньшие потери. В 1985 г. была сделана печь на 32 тонны с 4 индукторами для плавки алюминия для пивных канистр (фирма Granges Aluminium Швеция). В 1988 году компания ASEA и ВВС сливаются и образуют компанию АВВ, которая начинает выпуск нового поколения печей. Специальные тиристорные преобразователи обеспечивают контроль мощности. Ясно, что с точки зрения экономики выгодно увеличивать мощность и производительность печи в единице. В Германии линия по производству частотных печей достигают 120 т. чугуна при уровне мощностей достигает 3000 кВт.

В США после 1945 г. главным образом две компании определяли развитие индукционных плавильных печей. Это Ajax Magnethermic Сотрогапоп и начиная с середины 1950 г. Inductotherm Corporation.

В 1959 г. Ajax Electric Furnace Company и Ajax Engineering Company были объединены с Magnethermic Corporation и 2002 г. становятся Ajax Magnethermic Corporation и основываются Ajax ТОССО Magnethermic. Эти объединения становятся главными поставщиками индукционных нагревателей и плавильного оборудования, в основном, больших мощностей, в том числе канальных индукционных печей с «Jet Flow» индукторами. Эти плавильные печи делают удобным литье металла вместе с отходами.

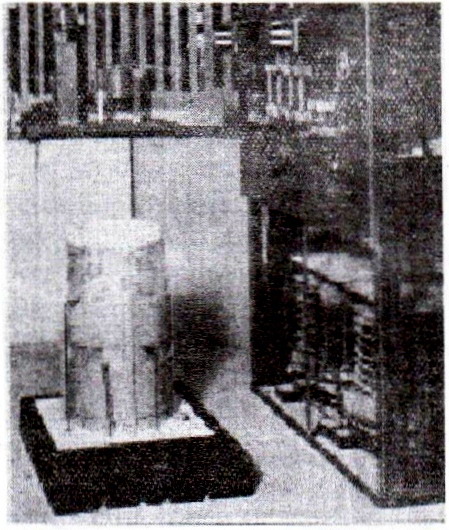

Наконец компания TOCCO Ajax переходит барьер мощности 8000 кВт и является лидером по производству самых больших канальных печей. В Германии после войны компания Otto Junker и Brown Bowery (ВВС) начинают успешное освоение индукционных тигельных печей на 50 - 60 кг. Эти печи первоначально использовали для плавки чугуна, но затем для стали и цветных металлов. Начиная с 1950 г. темп производства шаг за шагом увеличивается, увеличивается мощность, плотность энергии и К.П.Д. В 1964 г. ВВС получает заказ из США для самой большой тигельной печи для плавки чугуна с возможностью выдержки металла при мощности 21000 кВт (рис.6) с емкостью от 60 тонн и выше. Автомобильная промышленность нуждается в высококачественном железе. Этот тип печей оказался наиболее выгодным, чем другие типы по своей простоте и эффективности. Установленная плотность энергии была самая высокая, эти цифры колеблются от 250 кВт/т до 350 к8т/т. В 1977 г. пускается завод с двумя 30 - тонными печами на 8000 кВт, включая устройство для предварительного разогрева, транспортных средств, тиристорные преобразователи.

Рис.6. Среднечастотная тигельная печь емкостью 60 т. мощностью 21000 кВт

В то время тиристоры становятся дешевыми и именно в эти годы применение инверторов позволило выбирать частоты тока согласно размеров печей. Так для больших печей удобная частота была 250 Гц, а для малых печей частота была гораздо больше. Правильный выбор частоты позволял быстро и эффективно вести плавку. В 80- х годах увеличивается высота печи, т. к. увеличивается частота от 50 до 250 Гц, при этом удается поддерживать движение ванны в печи таким же, как и при 50 Гц. Плотность мощности в расплаве доходит до 2.24х350 кВт/т = 787кВт/т. Согласно соотношению между движением расплава и частотой тока возможно доведение удельной мощности до 1000 кВт/т и такие печи могли бы быть построены в это время. В Германии в конце 80-х годов в ВВС созданы печи для серого железа один экземпляр 6 тонн и мощность 6 МВт другая 12 тонн 9.3 МВт на частоте 250 Гц. Высокие печи требуют четкого управления процессом и высокой точности. В тот же самый период ASEA в Швеции активно развивает производство печей. В 1956 г. компания поставила 2 вакуумные печи емкостью 2 тонны для компании Utica Drop и Forge Corp. в США. Эти печи для плавки использовали ток с частотой 890 Гц, а для перемешивания 30 Гц. Вместе с тем увеличивается потребность в сплавах содержащих алюминий, и это при водит К увеличению температур и к вакуумным плавкам. В 1961 г. ASEA представил 5.5 т. с частотой 600 Гц и 3400 кВт, плотность мощности достигла 618 кВт/т. Годом позже в 1965 г.ASEA демонстрирует 20 т. печь 4400 кВт. Это была самая большая печь того времени. Все время идет наращивание мощности и емкости печей, увеличивается к.п.д. и мощность инверторов средней частоты с возможностью выбора частоты привела к полному отказу от машинных генераторов. В это же время была изготовлена самая большая печь на 18000 кВт для плавки карбида железа емкостью 63 тонны на промышленной частоте. В 1992 г. АВВ сделают мощную печь, практически избавленную от шума, 2 печи по 12 тонн 9.5 МВт и 250 Гц каждая имеют плотность энергии 790 кВт для Daimler Benz в Мангейне Германия.

В 1992 г. в АВВ создана двойная печь с питанием от одного источника и в то же время с возможностью контроля каждой печи. Начиная с 1953 г. Henry М. Rowan создает Inductortherm company и становится в США лидером по выпуску печей от 15 кВт и выше (тигельные) до 42000 кВт (канальная). Уделяется большое внимание автоматике и системам контроля.

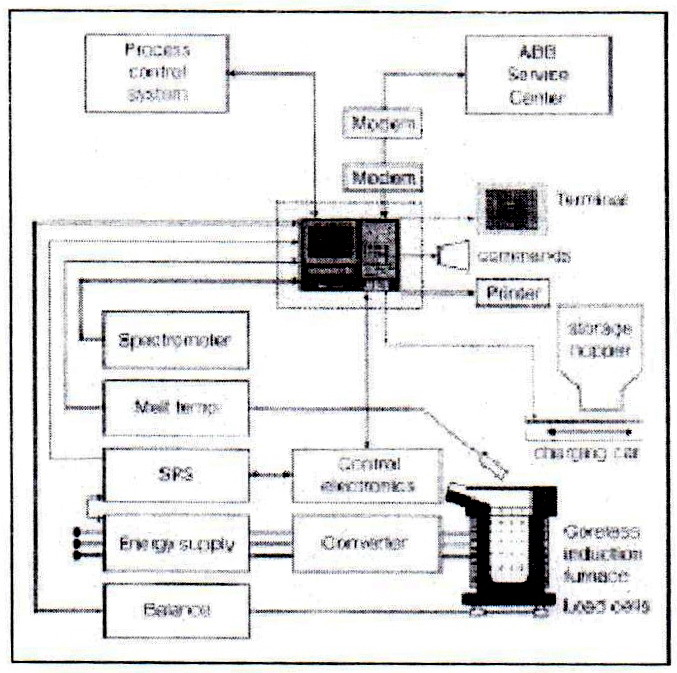

Современные плавильные установки представляют собой системы, встраиваемые на металлургические заводы в автоматические линии с контролем всех процессов от загрузки до разлива (рис.7).

Рис. 7. Схема управления процессом плавки тигельной печи фирмы АВВ

2.3.Индукционный нагрев для термообработки

Фактически индукционные системы для термообработки привлекли внимание ученых и инженеров с 1930 - х годов. Для этого необходимо было иметь источники питания высокой частоты тока и разработанную теорию поведения металла в электромагнитном поле, с учетом изменения параметра металла, (удельного сопротивления, магнитной проницаемости) и подойти к вопросу выбора частоты. Как уже упоминалось, первые теоретические положения были полностью сформулированы для случая металлических образцов, помещенные в соленоид питаемых переменным током. Это было сделано в 1918 г. Е. F. Northrup. Это были первые шаги в индукционном нагреве для термообработки. Развитие автомобилестроения подтолкнуло развитие этого типа термообработки. Особенно узким участком было производство коленчатого вала автомобиля.

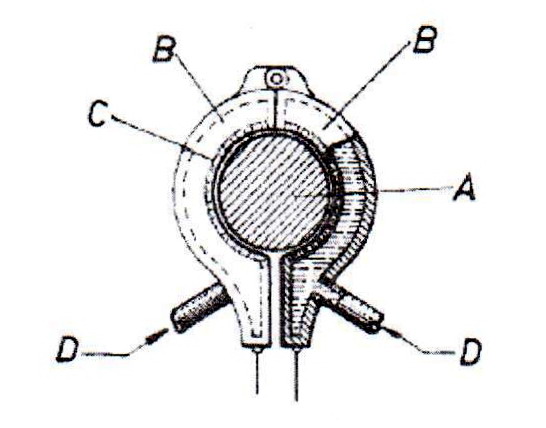

Рис. 8. Индуктор фирмы ТОССО для закалки шеек коленчатого вала: А - деталь подвергающаяся закалке, В - две полу -цилиндрические части индуктора, С - камера закалочного душа, D - подводящие охлаждение штуцера

В США (ТОККО) Ohio Crankshaft Corporation сконцентрировало свои усилия на проблеме технологии в.ч. индукционной закалки подшипников и шейки коленчатых валов и его щек. Эти проекты начались в 1930 г. при индукционной закалке основным компонентов является индуктор. РИС.8 показывает основные КОНСТРУКЦИЙ Тоссо (авторы Deneen и Dunn) на рис. 9 и рис. 10 представлены усовершенствованные варианты систем, позволяющих избежать ненадежного токового разъема частей индуктора.

Рис. 9. Индуктор фирмы ТОССО с водоохлаждаемым спреером

Рис. 10. Первый экспериментальный индуктор фирмы Elotherm

Основной трудностью конструкции индукторов для закалки коленчатого и распределительного валов двигателей было получение равномерной структуры после термообработки в следствии невозможности вращательного движения в индукторе шеек коленчатого вала и несимметричной формы кулачков распределительного вала. Эти работы велись в США, Германии и России. Они предусматривали разные варианты петлевого индуктора с перемещением индуктора вместе с вращением вала, и, наконец, с вариантами бестоковой связи двух петель (верхний и нижний) с введением электромагнитной связи между ними.

3. Развитие высокочастотной техники в России

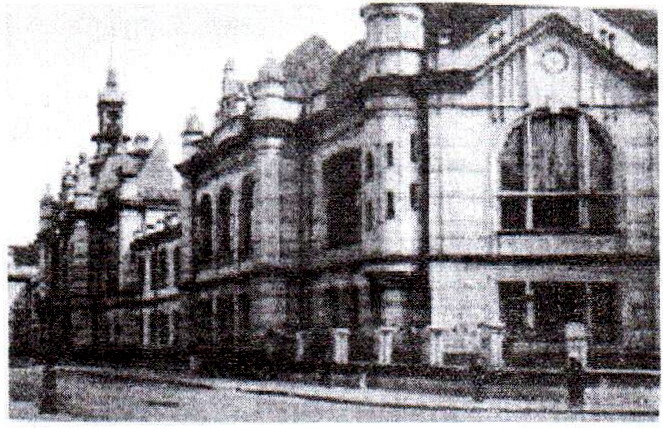

Рис. 11. Первый электротехнический ВУЗ ЛЭТИ

Можно сказать, что электрические цепи и электромагнитные поля в конце XIX в. стали предметом пристально го внимания русских инженеров. Этому способствовал широкий обмен мнений между интеллигентными слоями русского общества и соответствующими слоями Англии, Франции, Германии, Италии и других стран. Особенно большим событием в жизни России явилось изобретение радио А.С. Поповым. Вокруг изобретения А.С. Попова образовалась группа ученых энтузиастов, среди них особенно выделялся молодой инженер ВЛ. Вологдин.

Именно использование электромагнитного излучения для передачи информации послужило мощным толчком для прикладных направлений в науке и производстве. Вологдин окончил очень престижный в это время Технологический институт в Петербурге по направлению механические системы, но еще в студенческие годы увлекся электротехникой и даже вместе с профессором Боргманом (автор известных во всем мире учебников по физике) создал в Технологическом институте электротехнологическую лабораторию.

В России уже в 1900 г. были сконструированы линии беспроволочного телеграфа между островами Готланд и Кутсоа в Балтийском море. Создание этой станции позволило эффективно спасти броненосец «Генерал - адмирал Апраксин», а затем ледокол «Ермак» спас финских рыбаков, унесенных на льдине, а радиотелеграф помог разыскать их. Все эти события привели к тому, что В.П. Вологдин получил задание на оснащение русского флота радиопередающими устройствами. Именно в эти годы ВЛ. Вологдин сконструировал серийный машинный генератор 1000 Гц 2кВт для питания радиостанций флота. Конструкция индукторного генератора с безобмоточным ротором и разнесенными полюсами оказалась самой надежной в этом классе электрических машин.

В дальнейшем ВЛ. Вологдин сосредоточил свои работы в области радиотехники. Он сконструировал серию умножителей частоты, целую серию электромашинных генераторов высокой частоты. К 1913 ВЛ. Вологдин уже запустил производство генераторов с частотой до 20 кГц и мощностью до 10 кВт. Интересно, что работа ВЛ. Вологдина была высоко оценена известным американским автором электромашинных генераторов Александерсеном, который признал, что генераторы ВЛ. Вологдина лучше предложенных им. Широкую известность получила деятельность после революции В.Л. Вологдина в Нижегородской лаборатории, этой лаборатории был поручен весь цикл работ в области радиопередающих устройств. Дальнейшие работы привели Вологдина к комплексным системам электромашинный генератор - умножитель частоты, что позволило получить частоты до 120 кГц. Будучи энтузиастом электромашинной техники, В.П. Вологдин также внимательно следил за развитием электронных ламп.

Расцвет электронной техники привел В. П. Вологдина к работе в области выпрямителей. До сих пор во всех монографиях мира приводится каскадная схема выпрямления В. П. Вологдина. Тем не менее, В. П. Вологдин ищет новые пути применения высоких частот, генерируемых машинными генераторами. В период с 1925-1935г. В. П. Вологдин проводит активные работы в области индукционных печей для плавки цветных металлов. И когда на главном автомобильном гиганте СССР (ЗИС) встал вопрос о термообработке шеек коленчатого вала и кулачкового распределительного вала Вологдин предложил применить индукционный нагрев.

Исторический прием в 1936 г. В. П. Вологдина у главы тяжелой промышленности г. Орджоникидзе привел к необыкновенному размаху работ в области поверхностной индукционной закалки токами высокой частоты. В 1935 г. деятельность В. П. Вологдина прочно связывается с Электротехническим институтом в Ленинграде. С этих лет в ЛЭТИ возникает школа высокочастотной электротермии, функционирующая до сих пор.

Работы в области воздействия высокочастотных электромагнитных полей на металлы и диэлектрики, начиная с середины 30-х годов, распространились на громадное число заводов. В первую очередь это были автомобильные, авиационные, судостроительные и военные заводы. Большую роль сыграла монография В. П. Вологдина, вышедшая в 1939 г. «Поверхностная закалка индукционным методом». Заметную роль сыграли заводские лаборатории, в первую очередь лаборатория ЗИЛ - руководитель профессор К.З. Шепеляковский, предложивший использовать специальные сорта стали с быстрой прокаливаемостью. Была также создана лаборатория ТВЧ на Горьковском автомобильном заводе (инженеры Натанзон и Положинцев), одновременно с вопросами индукционного нагрева занялись профессор Г.И.. Бабат (Москва) известный своими обширными изобретениями, и М. Г. Лозинский, работающий в институте Машиноведения АНСССР.

В годы войны расширился круг людей, занимающихся высокочастотной закалкой. Этому способствовало перебазирование ведущих заводов центра СССР на восток и слияние их с уже существующими на этих местах заводами. Ярким примером является работа эвакуированной из Ленинграда лаборатории ВЛ. Вологдина в Челябинск, где работали коллективы Челябинского тракторного, Кировского (Путиловского), ленинградского заводов. Десятки танков были выпущены только в Челябинске с применением термообработки т.в.ч. деталей танка. Аналогичная картина была на авиационных заводах (Саратов, Ташкент и Омск). В 1943 г. вышло постановление о при суждении престижной Сталинской премии в области науки и техники в СССР. Эта высокая премия была вручена В.П. Вологдину, Г.И. Бабату (1911-1961 гг.), М.Г. Лозинскому (1909-1970 гг.) и инженеру Б.Н.Романову. Последние три работали на оборонных заводах СССР. По поводу этой премии, врученной в тяжелые годы войны необходимо остановиться особо. Во-первых, это было официальное признание значения направления - индукционный высокочастотный нагрев с целью упрочнения стали, во-вторых, в числе авторов были названы специалисты, имеющие разный подход и к теории и к практике индукционного нагрева. Это привело к серьезному конфликту между учеными, но, тем не менее, способствовало развитию индукционного нагрева. Как пример можно привести точку зрения на выбор частоты тока. Г.И. Бабат и М. Г. Лозинский были сторонниками применения очень высоких частот тока требующих высоковольтных ламповых генераторов. В.П. Вологдин, опираясь на труды металловедов и математиков, и учитывая марки сталей, применяемых в то время, пришел к противоположному выводу для определения частот для закалки крупных деталей. Эти частоты тока могли быть генерированы за счет индукторных генераторов.

Точка зрения В.П.Вологдина оказалась в то время правильной. Необходимо отметить и профессор Г.И.Бабат и профессор М.Г. Лозинский явились авторами крупных монографий посвященных теоретическим вопросам индукционного нагрева это «Индукционный нагрев и его промышленное применение» Москва 1965 г. автор Г.И. Бабат ., «Промышленное применение индукционного нагрева» Москва 1957 г. автор М. Г.Лозинский, посвященная памяти ВЛ. Вологдина. Вместе с этим упомянем монографию ВЛ. Вологдина «Поверхностная индукционная закалка» 1947 г. Рукопись этой книги была во время войны в Минске захвачена фашистскими войсками в 1941 г. и была рассмотрена в управлении Геринга с резолюцией последнего о срочном переводе.

После войны лаборатория ТВЧ возвращается в Ленинград в Ленинградский Электротехнический Институт им. В.И. Ульянова (Ленина). Все усилия страны были направлены на возрождении разрушенного войной народного хозяйства.

Именно в эти годы ВЛ. Вологдин добивается преобразования лаборатории ЛЭТИ в самостоятельный институт. Приказом И.В. Сталина в 1947 г. был открыт существующий до сих пор институт токов высокой частоты, носящий после смерти его создателя его имя. В эти же годы ВП. Вологдин получает первым золотую медаль имени А.С. Попова за заслуги в области радиотехники. Вместе с ним этой награды были удостоены академик А.И. Берг академик А.П. Минц профессор Б.А. Введенский.

В 1947 г. в ЛЭТИ была создана кафедра высокочастотной техники, выпустившая за все годы своего существования более 1500 инженеров в области высокочастотной электротермии, 20 докторов и более 150 кандидатов технических наук. Открытия ВНИИТВЧ способствовали развитию науки в областях высокочастотной обработки металлов, диэлектриков и полупроводников, созданию теоретических основ высокочастотной электротермии. В 1952 г. за успешное внедрение индукционного нагрева в кузнечное производство коллективу ученых ЛЭТИ в ВНИИТВЧ (В. П. Вологдин, А. Н. Шамов, В. Н. Богданов, С. Н. Перовский) была при суждена вторая Сталинская премия.

Благодаря ВНИИТВЧ и ЛЭТИ возникли научные центры по подготовке специалистов в области высокочастотного нагрева в Свердловске (Уральский Политехнический Институт), Самаре (Самарский Технический Университет), Новосибирске (Новосибирский Технический Университет), Красноярске (Красноярский Технический Университет). Создание этих кафедр связано (в Свердловске) с именем проф. Н. М. Родигина - автора теории нагрева металлов индукционным методом на низких частотах, проф. Э. Я. Раппопорта (в Самаре) известного работами в области автоматизации систем индукционного нагрева, проф. Чередниченко В. С. (в Новосибирске), имеющего большой опыт в создании специальных индукционных печей. Отдельно развивалась кафедра электротермических установок в МЭИ (Москва). Ее организатор - Свенчанский А.Д. специалист в области печей сопротивления. В настоящее время перечисленные кафедры вместе с ВНИИТВЧ создали крупные направления в области индукционного нагрева.

Русский

Русский English

English